服务热线

400-666-5813

随着储能、新能源行业的快速发展,锂电行业的石墨负极材料市场日趋红火。2022年,国内石墨负极材料的市场规模升至500.75亿元,同比增长82.3%,比2018年增长了428亿元。未来,随着新能源汽车需求稳步增长,负极材料市场的发展前景继续向好。

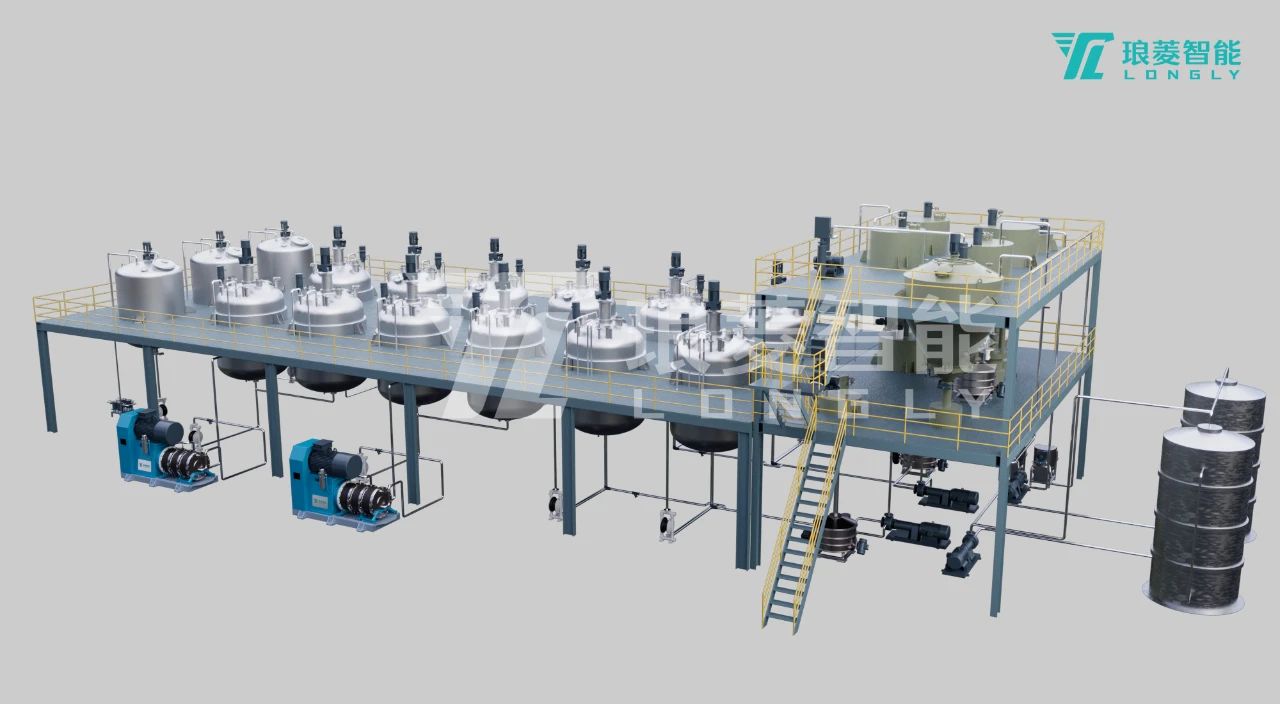

面对快速增长的市场需求,琅菱智能运用锂电池负极材料领域丰富的项目经验,锚定配料精准度、产能不足、能耗过高等现实问题,不断优化负极材料自动化产线,提出负极自动化解决方案,具有生产效率高、占地面积小、全厂智慧数字化管理的特点和优势。

琅菱负极自动化产线包括粉体配料、溶剂配料、混合分散、除铁除磁、研磨分散、中转储存等流程,核心设备包括吨包投料站、无尘投料站、计量罐、预混罐、砂磨机等,能够满足锂电池企业大规模生产需求。

负极自动化产线

解决行业五大痛点

1、解决“配料精准度不够”的痛点

采用高精密度计量装置、精准传感系统和更高标准对原料投入进行测量,称量设备具有自动校准功能,从源头上保证准确性和可靠性。根据工艺要求和物料配方,对投料配比进行合理优化,最大限度提高批次的稳定性。

2、解决“产线各功能部分协调不足”痛点

智能控制系统,采用模块化管理,各工艺协同配合,多维度立体统筹,设备滞留时间和周期减少42%,效率和质量提高75%,规划和制造周期缩短55%,大幅提升产能。

3、解决“设备稳定性不够、运转波动性大”痛点

高端制造加工和检测中心拥有近200台数控设备,采用精细化生产流程,80%的设备核心件自主加工,筒体、机封、轴心各部件衔接更精准,不同的配件之间拥有更高的匹配度和适应性,有效提升设备的稳定性和可靠性。

4、解决“占地空间大、投资成本高”痛点

集粉体配料、溶剂配料、研磨分散、除铁除磁、中转储存多功能于一体的负极产线,采用更紧凑的空间布局,吨包投料站、计量罐、预混罐、储料罐、砂磨机等环节多层化设计,结构更优化,产线效率更高,投入成本更低,空间利用更省。

5、解决“浆料输送堵料、浆料沉积”痛点

采用正负压输送方式,在物料颗粒不受损坏的情况下,实现物料颗粒的连续输送。操作简单,噪音少,无粉尘,占地面积小,用最低能耗完成有效输送。

提质增效

四大核心优势增加产能

1、空间结构优化

负极自动化产线进一步优化空间布局,厂房空间利用率提升20%+,节约成本,提质增效。

2、人工成本降低

自动化程度更高,操作简单,部分产线可实现无人化控制,最大限度降低人工成本。同时配备强大的系统故障自诊功能,减少人工干预。

3、管理智能先进

采用数据追踪加智能管理生产模式,工序管理和计划排程多维度立体统筹,规划和制造周期缩短55%;建立生产大数据库,为生产决策提供科学依据和参考。

4、产品稳定性更强

琅菱智能设备80%以上核心部件自主加工,建立严苛的材料选控机制,各部件契合度和稳定性更强,有效降低设备故障率,月生产设备可达到200台以上,交付能力可靠。

创新引领

琅菱助力行业发展加速跑

琅菱拥有全厂数字化管理模式,自动化程度高,产线项目经验丰富,产品每两年更新迭代一次(实现产能提升30%-50%),拥有丰富的生产制造经验和专业知识,不断推进包括正负极产线、陶瓷自动化产线、匀浆自动化产线、超细纳米粉体自动产线等系统产线的制造、应用的核心关键技术迭代升级。

湖北随州和东莞寮步两大生产基地,具有安全稳定的规模化生产交付能力,可快速研发、设计、生产、检测与交付相关产品,生产供应实现高质量、规模化、定制化和快速交付。其中随州生产基地占地面积达150亩,月产大型设备200余台,规模化、集约化生产能力在行业内首屈一指。

琅菱智能自动化产线一站式服务,90%以上核心零件都实现自主加工,累计提供12000+应用设备,完成200+交钥匙系统工程,拥有整厂产线体系保障 —— 施工资质+软件著作版权+技术专利。国际尖端的生产设备和材质,融合琅菱人精益求精的精神,充分满足加工精度和生产效率的双重需求,以始终如一的卓越品质,逐渐成为锂电行业高质量发展的加速带,助力客户笃定前行。